Il camino da esterno è un elemento che consente di arricchire l’arredo di una veranda, un patio o un porticato, oltre ad assolvere funzioni di carattere pratico. A seconda del contesto in cui verrà collocato, può essere realizzato con due tecniche differenti:

- in muratura, nel caso in cui si voglia alimentare il focolare a legna o a carbone;

- in cartongesso, creando una struttura a secco per accogliere un caminetto elettrico, a pellet oppure a bioetanolo.

In questo articolo vediamo, nello specifico, qual è il ciclo di intervento per la realizzazione di un camino da esterno a bioetanolo in cartongesso.

Utensili e materiali occorrenti

L’assemblaggio della struttura a secco per l’installazione di un caminetto da esterno richiede l’utilizzo dei seguenti utensili: matita, metro, livella (analogica o laser), cutter per cartongesso, trapano avvitatore, cesoia per i profili metallici, spatola, cazzuola e frattazzo.

Per quanto concerne i materiali, invece, occorrono: profili metallici a U e C per uso esterno, lastre di cartongesso idonee per ambienti esterni e resistenti all’umidità, tasselli ad espansione, nastro biadesivo, viti filettate o nastro in fibra di vetro per il rinforzo dei giunti, paraspigoli, rasante cementizio e rete da armatura.

Progettazione della struttura a secco

Il caminetto a bioetanolo può essere posizionato a ridosso di una parete in muratura oppure in posizione isolata (come, ad esempio, al centro di un patio così da disporvi intorno poltrone e sedie). Scelta la collocazione, si può procedere alla progettazione: dopo aver preso le misure e individuato lo spazio da utilizzare, bisogna definire le dimensioni della struttura in cui verrà incassato il camino; successivamente, si segnano i riferimenti sul pavimento o sulla parete, così da agevolare le successive fasi di intervento.

Realizzazione del telaio in cartongesso

Il procedimento è pressoché identico a quello da implementare per la costruzione di un qualsiasi sistema a secco, ovvero:

- sagomare i profili metallici guida a ‘U’ con una cesoia o una mola da taglio;

- fissare i profili guida orizzontali a ‘U’ al pavimento e al soffitto, previa applicazione dell’apposito nastro bioadesivo, con tasselli ad espansione;

- vincolare i profili metallici verticali a ‘C’ di bordo alla parete (se il caminetto sarà addossato ad un supporto murario) previa applicazione dell’apposito nastro bioadesivo, con tasselli ad espansione;

- inserire i montanti verticali a ‘C’ interni al telaio (nel caso si tratti di una controparete, si consiglia di creare un interasse di ampiezza massima pari a 60 cm) fissandoli alle guide orizzontali con le viti autofilettanti;

- completare l’intelaiatura secondo il progetto iniziale assicurandosi che ogni elemento sia in bolla.

Posa e finitura del cartongesso

Completata la struttura metallica, l’intervento prosegue con la posa delle lastre di cartongesso; per eseguire correttamente il tamponamento dell’intelaiatura, il procedimento è il seguente:

- sagomare le lastre di cartongesso con un cutter;

- vincolare le lastre al telaio utilizzando apposite viti per cartongesso, lasciando aperto un vano per il camino e, se necessario, uno per i cavi elettrici e i comandi;

- trattare i giunti con rasante cementizio e nastro di rinforzo;

- proteggere gli angoli con i paraspigoli, annegandoli nel rasante cementizio;

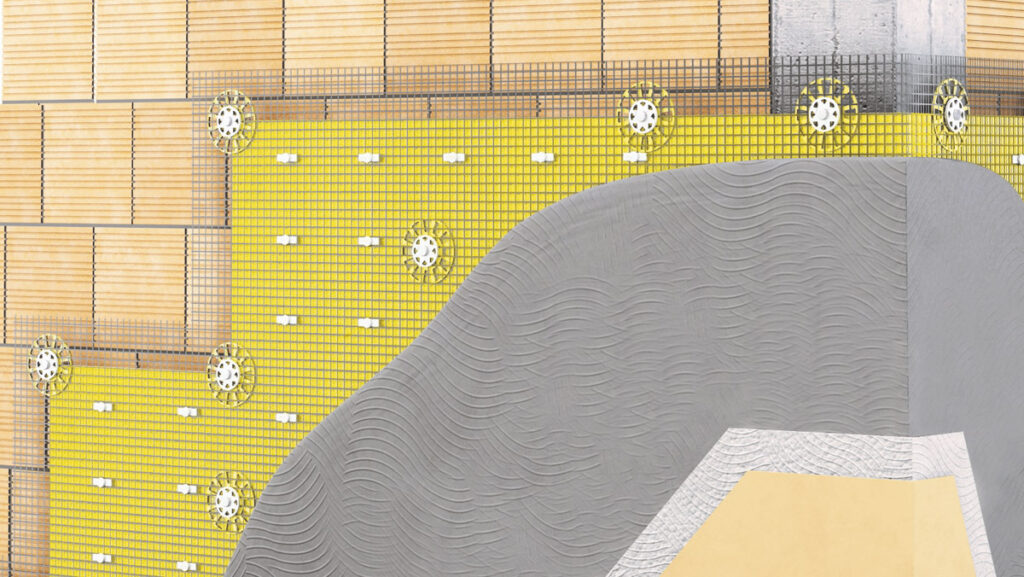

- eseguire la rasatura armata, inserendo una rete di rinforzo annegata tra due mani di rasante;

- regolarizzare le superfici con un frattazzo a lama liscia.

A questo punto, è possibile completare l’intervento con la tinteggiatura oppure rivestendo l’intera struttura con le piastrelle. Nel primo caso occorre preparare il supporto applicando una mano di primer, prima di usare una pittura per cartongesso adatta all’uso esterno.

I prodotti Saint-Gobain da utilizzare

La realizzazione di un caminetto da esterno richiede l’impiego di materiali specifici, adatti ad applicazioni da esterno. Attingendo dal catalogo Saint-Gobain è possibile reperire tutti i prodotti necessari ad eseguire l’intervento in maniera ottimale; nello specifico, si consiglia l’utilizzo di:

- Gyproc External Profile Zn-Mg, profili metallici in acciaio a ‘U e C’ rivestiti di zinco e magnesio, ideali per applicazione in ambienti particolarmente umidi;

- Gyproc Glasroc® X, una lastra di cartongesso (gesso fibro-rinforzato?) ad elevate prestazioni formata da un nucleo di gesso arricchito da additivi speciali e armata, su entrambi i lati, da un tessuto in fibra di vetro (glass mat); offre elevate prestazioni in presenza di ambienti esterni o con elevata umidità, garantendo resistenza alla muffa e ai raggi UV;

- Gyproc Glasroc® X Skim, un adesivo rasante cementizio a basso assorbimento d’acqua;

- webercol Ultragres400, adesivo cementizio deformabile ideale per la posa di grandi formati;

- webercolor premium, stucco cementizio decorativo per sigillare le fughe.