Ampiamente diffuso ed utilizzato in svariati contesti, il vetro ha una storia molto antica, pur essendo divenuto uno dei simboli della modernità, specie da quando la produzione di questo materiale ha assunto un carattere prettamente industriale.

Le più antiche tracce di fabbricazione del vetro risalgono al IV° millennio a.C. e provengono dalla Mesopotamia, come riportato da Plinio il Vecchio nella sua Historia Naturalis. Naturalmente, non si trattava certo di un vetro paragonabile a quello prodotto al giorno d’oggi, bensì di una pasta vitrea, utilizzata soprattutto per fabbricare perle, con le quali realizzare collane ed altri gioielli. In realtà, alcune prove archeologiche suggerirebbero che la lavorazione del vetro (ialurgia) fosse già diffusa precedentemente in Egitto e in Siria.

Non a caso, dall’Egitto faraonico del Medio Regno provengono le prime testimonianze di produzione artificiale del vetro; secondo alcune teorie, i primi manufatti furono il prodotto casuale di altri processi di manifattura (in particolare quello per la produzione della maiolica egiziana). In questo periodo, le produzioni in vetro sono limitate a pochi oggetti di lusso, data la complessità della lavorazione; il collasso della civiltà egiziana alla fine dell’Età del Bronzo rappresenta un duro colpo per l’evoluzione delle tecniche di produzione del vetro. Queste ultime vennero successivamente perfezionate dai Fenici, tra il VII°/VI° secolo a.C., i primi ad utilizzare tale materiale per produrre utensili e monili. Più o meno allo stesso periodo risalgono anche le prime ‘istruzioni’ per produrre il vetro: sono riportate in alcune tavolette cuneiformi, risalenti al 650 a.C., scoperte nella libreria del re assiro Sardanapalo.

Il vetro in età romana

Nonostante la lavorazione del vetro fosse ben nota e ampiamente diffusa presso gli antichi greci, inizialmente quest’arte fatica ad imporsi in epoca romana. Durante l’età repubblicana, vengono impiegate per lo più le tecniche di origine ellenica, procedimenti semplici che consentono di creare oggetti grezzi che richiedevano una lunga rifinitura. Questo aspetto, abbinato all’elevato costo del natron, limitava di molto lo sviluppo dell’industria vetraria nella Roma repubblicana. Con l’avvento dell’Età Imperiale, la produzione di manufatti in vetro cresce in maniera esponenziale, grazie soprattutto all’introduzione della tecnica della soffiatura. In tal modo, diviene possibile realizzare recipienti dalle pareti più sottili, impiegando così meno vetro per la produzione di ciascun manufatto. Questa tecnica, divenuta predominante già durante il I° secolo d.C., trasforma il mercato dei prodotti in vetro che passano da essere beni di lusso ad oggetti di ampia diffusione. Tale rivoluzione è resa possibile dalla contemporanea introduzione di nuove fornaci, grazie alle quali è possibile raggiungere temperature più elevate durante la lavorazione. Non a caso, i primi usi del vetro in edilizia risalgono proprio al periodo romano, quando fanno la loro comparsa le lastre piane, utilizzate per la realizzazione di finestre. Parallelamente, si diffonde anche la produzione di tessere di vetro per creare mosaici e rivestimenti interni nelle abitazioni più lussuose.

Gli usi del vetro durante il Medioevo

Dopo il crollo dell’Impero Romano d’Occidente, l’arte del vetro sopravvive grazie ai bizantini mentre in Nord Europa si sviluppa in maniera diversa: in questa parte del continente, i vetrai cominciano ad usare la potassa (attorno all’anno Mille), producendo un vetro molto diverso da quello diffuso in area mediterranea. Dal Nord Europa arriva, nell’11° secolo, un’altra grande innovazione tecnologica: il vetro colorato, ottenuto per mezzo di impurità che conferivano alle lastre diverse pigmentazioni. Questo materiale, unito alla tecnica della legatura a piombo, viene utilizzato per creare le grandi vetrate decorate che caratterizzano gli edifici sacri del Medioevo, in special modo le cattedrali in stile Romanico e Gotico, tant’è che nella Cattedrale di Augusta (in Germania) si trovano le più antiche vetrate del mondo, risalenti al 1130 circa.

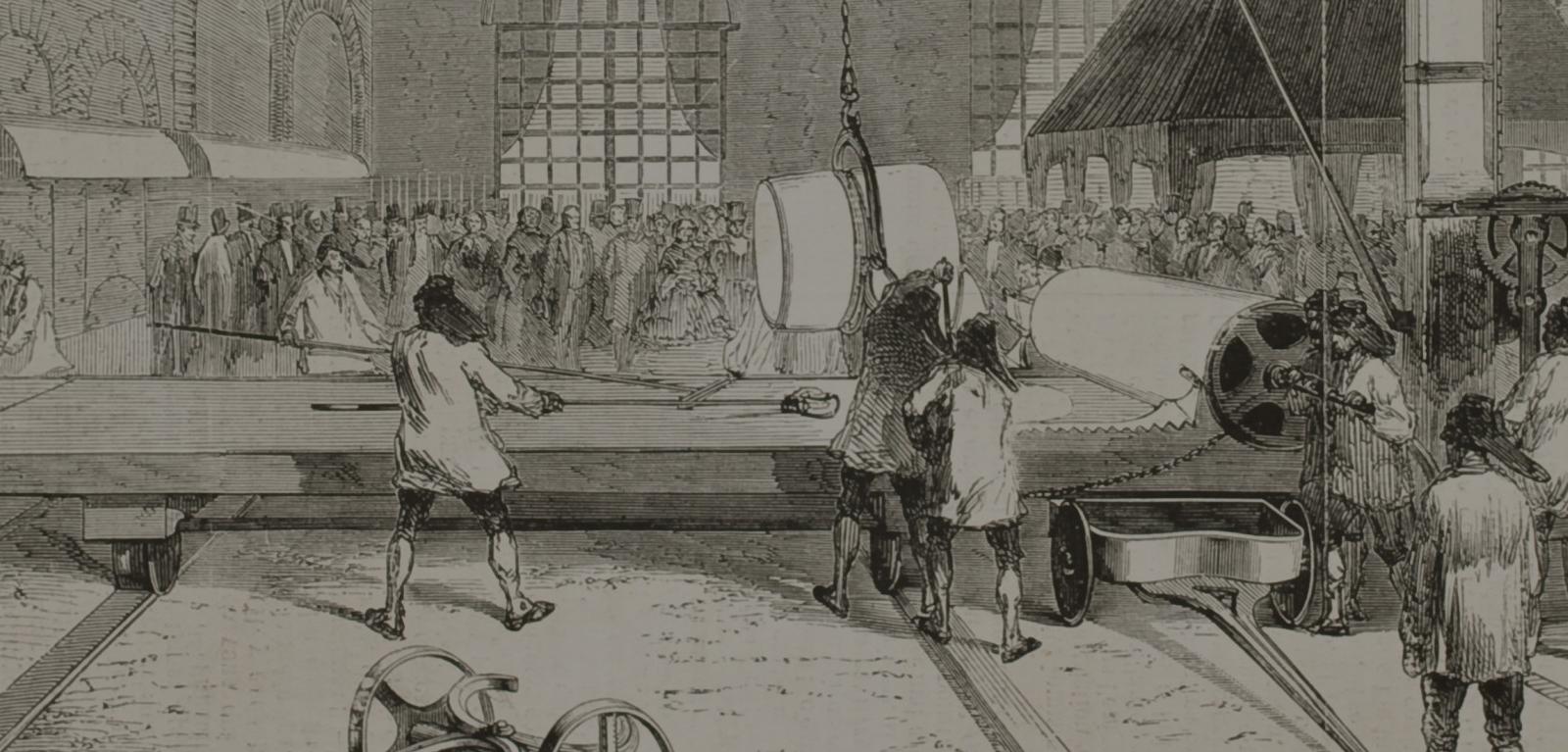

Il passaggio alla produzione industriale

Tra le fine dell’Ottocento e i primi del Novecento, la produzione del vetro assume definitivamente un carattere industriale, grazie all’implementazione di nuove e più efficaci tecniche di lavorazione della materia prima. In realtà, già nel corso del 19° secolo si registrano una serie di notevoli innovazioni: nel 1827 viene inventata la pressa per vetro e, nel 1851, con la costruzione del Crystal Palace di Londra, si registra il primo utilizzo del vetro su vasta scala a scopo edilizio. Nel 1899 si afferma la tecnica del vetro tirato, che consiste nel tiraggio meccanico delle lastre, della quale vennero sviluppate in breve tre varianti:

- Il procedimento Fourcault (1913), nel quale il vetro viene tirato verso l’alto direttamente dalla massa vitrea in fusione; le leggere variazioni di temperatura provocano difformità di spessore della lastra;

- Il metodo Libbey-Owens (1916), che prevede che la tiratura avvenga in orizzontale, facendo scorrere la lastra su di una serie di rulli;

- Il metodo Pittsburg (1925), il quale rappresenta un compromesso tra i due procedimenti di cui sopra; i rulli non fanno scorrere tutta la lastra ma trascinano solo i lembi laterali.

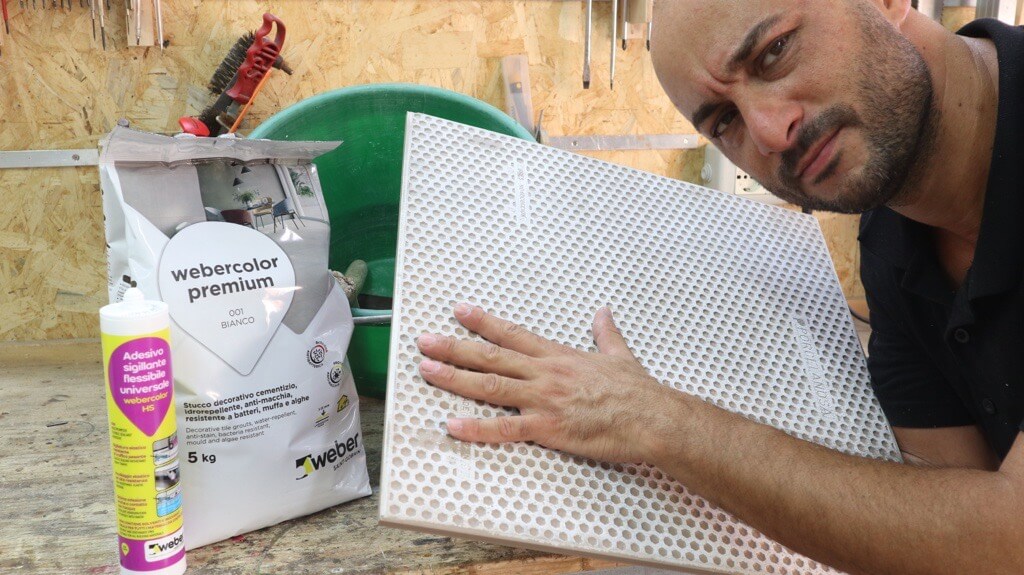

La nascita del vetro float

Nel 1952 Sir Alastair Pilkington sviluppa il processo di produzione del vetro float, poi consolidatosi come lo standard di riferimento per la fabbricazione di lastre piane di vetro. Tale tecnica prevede di colare un nastro di vetro fuso a 1550°, facendolo ‘galleggiare’ su un bagno di stagno fuso in atmosfera controllata, così da renderlo perfettamente piano. Il nastro di vetro passa poi attraverso una linea di ricottura, prima di essere tagliato in lastre di dimensioni standard.

Questa tecnica, che consente di produrre lastre di spessore da 0,4 mm a 25 mm, è stata ulteriormente migliorata nel corso degli anni, sia per rendere il processo di produzione più sostenibile (e ridurne l’impatto ambientale), sia per realizzare un prodotto versatile, da utilizzare non solo nell’edilizia abitativa, ma anche in altri ambiti.